概述

数字孪生(Digital

Twin)最早由美国国防部提出,用于航空航天飞行器的健康维护与保障。其核心思想为通过数学方法建立系统中关键部件、关键数据流路径和各个检测点传感器等器件的数学模型,并将数学模型根据系统逻辑进行连接生成数字化仿真模型,通过外部传感器采集真实系统载荷量通过有线或无线传输将信号注入仿真模型,驱动仿真模型与真实系统同时工作,从而运维人员可以在数字仿真模型中很直观的观察到真实系统无法测量或难以测量的实时监测数据。

数字孪生的产生极大的方便了系统监测人员的运营成本,且可以快速发现与找出运行问题,合理预测器件使用寿命,节约成本提高效率。随着计算机技术发展与物联网技术的更新,数字孪生被推广到以航空航天、轨道车辆、自动化生产等领域为主的各类工业与生产中,如何针对不同领域的器件进行合理化等效并生成数字样机,如何提高数字孪生的仿真速度与计算精度,这些都是数字孪生亟待解决的瓶颈问题。

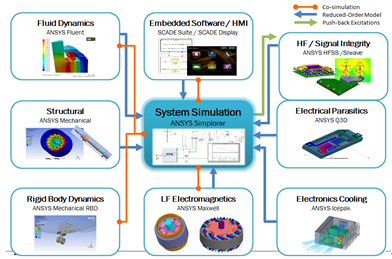

基于ANSYS平台的数字孪生实现方法

作为一家以有限元仿真而着名的美国ANSYS公司,早在几年前其提出了以有限元仿真为基础,系统级仿真为最终目标的数字孪生仿真方案。方案中采用有限元、有限体积法等数值分析手段,ROM、LTi、SVD、ECE等模型降阶方法和SML、VHDL、Modelica等多种器件辅助建模语言为主,以Twin

Builder平台为依托,从不同的角度实现数字样机的可靠性。

数值仿真工具

ANSYS数值仿真工具涵盖流体、电磁、热、结构等多种物理域。数值仿真作为部件性能分析最为有效的分析工具,一直以来受全球工程师青睐。其多样性的本构关系,求解方法和误差控制等技术保证了计算精度,同时也让设计工程师可以更加全面的分析不同物理场下的不同问题。

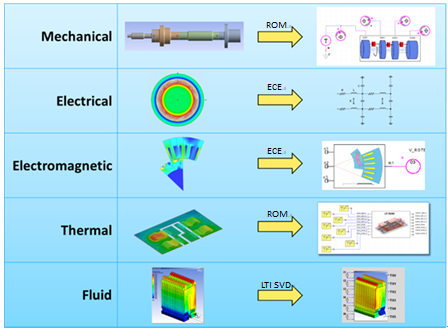

模型降阶技术

模型降阶技术为核心的数字样机建模手段。数值仿真方法以牺牲部件模型的空间离散规模为代价,从而提高了计算精度。当离散规模即网格量过大时,计算中的内存使用量和计算时间都会成倍增长,要将如此大规模计算量的数值分析作为以速度和精度为衡量指标的数字孪生样机并不现实。进而,ANSYS提出了以ROM(Reduced

Order

Method)降阶模型技术为核心的一维仿真方法。ROM的核心思想为应用LTI、SVD和DOE等方法将三维和二维有限元模型降阶为一维数字样机模型,降阶的过程中考虑非线性因素对结果造成的影响,并采用机器学习等方法进行结果的内插与外推,客户只需提供部分有限元结果也能保证整体计算精度。

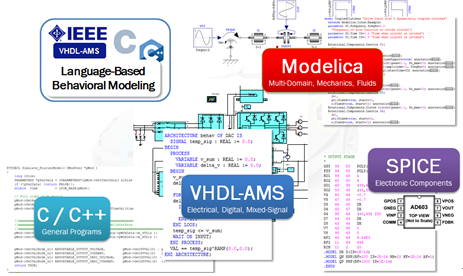

辅助建模语言

以数值分析方法和模型降阶技术为主的数字样机搭建方法很好的解决了计算精度与计算速度之间的矛盾,但降阶过程仍然需要一定时间,且降阶过程只能针对单物理域有限元分析。那么对于系统中一般集总器件、多物理域器件和测量装置该如何建模?ANSYS提出了以开放语言为辅助的建模方式。

ANSYS提供C++、Spice、VHDLAMS和Modelica的第三方语言接口,用户可以根据需要快速搭建所需器件,无需任何有限元分析与模型降阶,并可以通过标准结果将自建模型与降阶模型相连接,实现更加全面的分析与测量。

Twin Builder数字孪生平台

ANSYS

Twin Builder平台为数字孪生分析的最终载体,它拥有ANSYS

Simplorer所有功能,并增加适用数字孪生的FMI接口、IIOT接口和建模辅助语言。用户可以在Twin

Builder上完成所有数字样机的系统搭建并通过信号采集进行实时分析,也可以将搭建好的平台文件生成SDK分发给更加完善的数字孪生平台进行调用并输出结果。

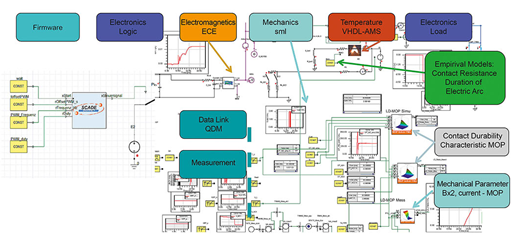

ANSYS数字孪生样例

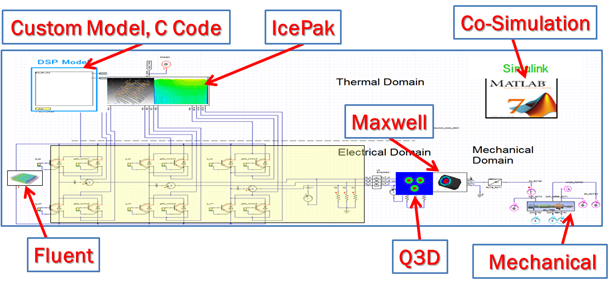

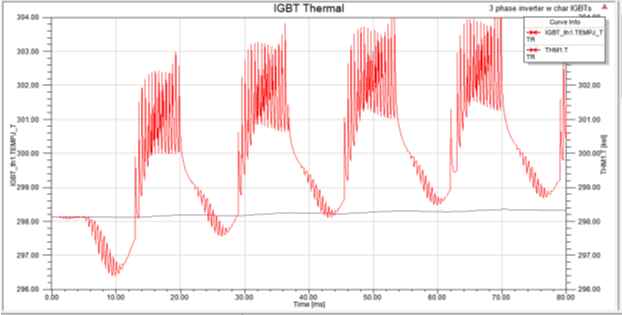

下图为采用ANSYS

Twin Builder搭建的典型机电控制数字孪生仿真案例。案例从直流电池包放电出发,经过基于Twin

Builder自带电路搭建的三相逆变电路变为交流电,交流电为电机供电并在电机转轴上带有非线性力矩的负载。该系统中,直流电源为Fluent的LTI技术提取的ROM文件,IGBT发热与节温反馈模型采用ICEPAK搭建并降阶,电机绕组三相电缆寄生参数与串扰分析采用Q3D,电机模型应用Maxwell搭建并抽取ECE,电机非线性负载采用ANSYS

RBD刚体动力学模型建立。另外,逆变器IGBT采用开环控制,控制逻辑为C语言建立的控制系统或者外部MATLAB控制模块。